开元体育中国官方网站台塑网助力塑料行业转型数字工厂案例分享突如其来的疫情对全球制造企业来说虽是一场严峻的考验,但也带来改变的契机。许多传统行业意识到,再不着手进行企业改造,可能就等着被市场淘汰的危机感;在「企二代」眼中更是如此,从父执辈手中接下家族企业的重担,如何为传统运营方式注入活水?怎么运用新技术改善原以人工作业为主的工艺流程?台塑网科技秉持多年来信息化服务经验,曾协助企业打通转型「数字工厂」的任督二脉,成就其数智未来。

一家由企业家二代接手的塑料管道公司,由于其专业服务及稳定的质量,一直深受客户肯定信赖,但却遇到了以下管理瓶颈:一、公司虽已具备ERP系统,但制造端诸多系统尚未整合,多数依赖人员作业,无法全面掌握工艺流程状况。二、由于少量多样的客户需求增加,生产过程中上模下模的时间也大幅上升,造成交期递延。三、厂内数名老师傅已届退休年龄,担心其一身本领技术无法被保留延续。

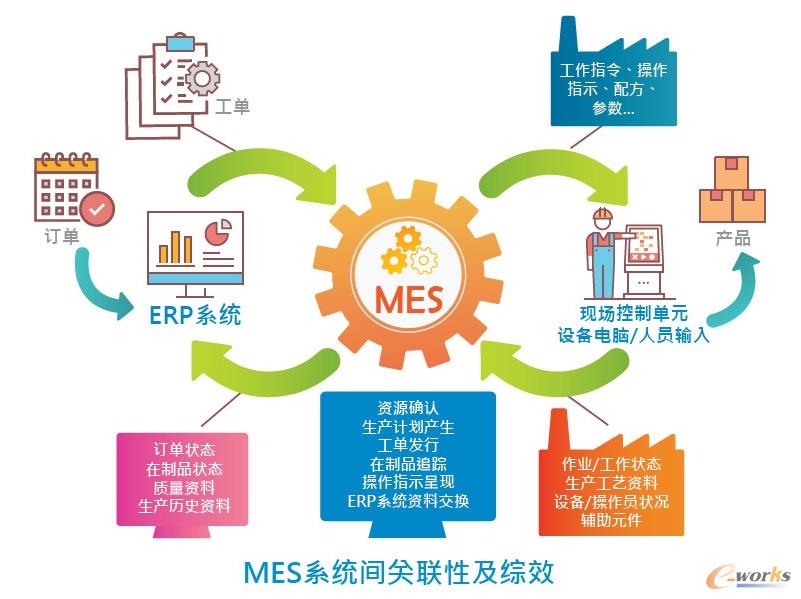

在与台塑网团队讨论后,为因应客户对制造过程反溯的需求、考量现行数字化管理的发展趋势,以及各项系统串联后易于管控的便利性,公司领导决定导入MES系统,打造智能化车间;除了可以降低人为疏失发生的机会,也能增加数据的准确性和顺向逆向的可查性,进而提升整体生产效率开元体育官网,提供让客户满意的服务与产品质量。

台塑网为业主规划建置包含对挤出机及注塑机设备、工艺、生产、质量、OEE等管理模块,量身打造MES系统管理平台,并进行生产数据实时监控、历史数据查询、设备维护与人员管控等功能开发;在车间设立大型电子看板,可直接检视当前生产状况,达成管理可视化,让生产动态一目了然。同时,将MES与原有ERP系统串接,让生产数据自动上传、同步更新,将目标与生产制造紧密连结,创造更高效的企业运营模式。

系统导入完成后,生产相关数据得以被完整的纪录且易于追踪,产线状况实时透明,达到对工时开元体育官网、产品良率的有效控制,将专业技术永久的保存下来,而通过系统的管控调整,也成功的减少换模时间达35%;当车间出现设备、生产参数、质量等异常告警时,系统也会主动以Email、电子看板、手机短信等方式通报,让操作人员及领导能在第一时间掌握信息,提升内部管理力及生产综效。

台塑网科技传承台塑集团追根究柢、止于至善的务实文化;多年来为塑料行业客户服务所累积的经验及专业,更让我们深知塑料行业所面临的生产问题及发展瓶颈。台塑网期许以台塑管理精神结合最新信息化科技,协助塑料行业达成数字化转型开元体育官网、提升市场竞争力。